一、中频电炉维护保养

中频感应电炉的维护和保养在生产中非常重要,它能及时发现各种隐患,避免出现重大事故,延长使用寿命,..生产..,提高铸件质量,降低成本。定期记录有关电参数、冷却水温及炉体各关键部位(如炉底、炉侧、感应外壳铜排等)温度,可随时监测电炉使用情况。定期启动柴油电发机,以..其可靠运行。

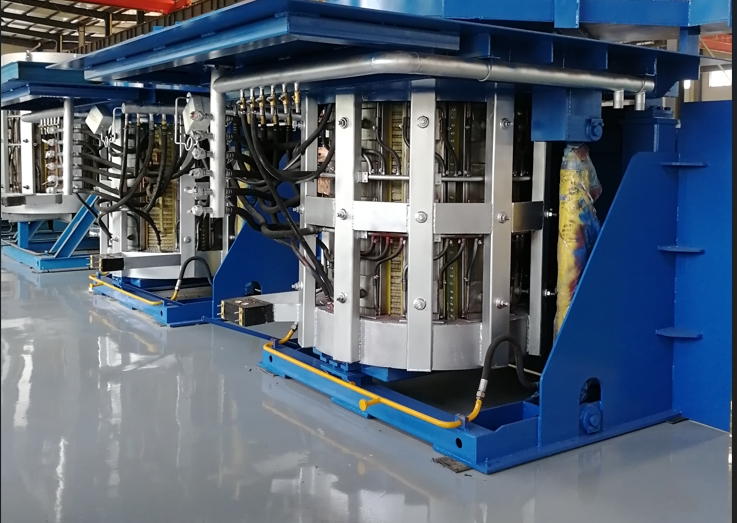

1.按规定时间对电炉进行定期保养、润滑、紧固(如用无水压缩空气对感圈、铜排、电控柜等进行系统除尘,对润滑部位进行润滑、紧固螺栓)。

2.每天观察水压表、水温表及检查输胶管老化程度;定期检查各个冷却水支路的流量,..管路没有堵塞,管接头不漏水,尤其是固体电源柜内的冷却水接头,..不允许漏水,如果发现漏水,可将管接头卡箍上紧或更换卡箍;定期检查水塔喷淋水池、膨胀水箱内存水,电源柜、水箱存水,并及时补充;要经常检查备用泵的状况,每隔3—5d使用一次备用泵,..备用泵运行..可靠。

3.检查电容器是否漏油。如果电容器接线端子处漏油,可用扳手将接线端子底部的螺母紧固。

4.中期维护。用乙醇研磨交流进线侧瓷绝缘子、支架,整流部分的二极管支架,电容器瓷绝缘子,IGBT(可控硅)主触点部分,逆变及中频交流铜排等;更换电器柜部分老化的输水管,疏通水嘴瓶颈部位、(IGBT)可控硅水冷块,更换交流铜排绝缘板、个别电容器等。

二、中频电炉的..操作要领

1.中频电炉开炉开炉前的准备工作

(1)检查炉衬,炉衬厚度(不包括石棉板)经磨损小65—80mm时,必须维护

(2)检查有无裂缝。3mm以上的裂缝,要填入炉衬材料进行修补,..冷却水畅通。

2.中频电炉加炉注意事项

(1)不得加入潮湿的炉料,实在不得已时,投入干的炉料后,将湿的炉料放在它上面,采用熔化前靠炉内热量干燥的方法使水蒸发。

(2)切屑粒应尽量放在出铁后的残余铁液上,一次投入量为炉容量的10%以下,而且必须均匀投入。

(3)不要加入管状或中空密封料。这是由于密封炉料中的空气受热急剧膨胀,很容易引起爆炸事故。

(4)不管炉料如何,都要在前次投入的炉料没有熔化完之前投入下一次炉料。

(5)如果使用铁锈或附砂多的炉料,或者一次加入uywc料过多,则容易发生“搭桥”,必须经常检查液面避免“搭桥”。产生“搭桥”时,下部的铁液就会过热,引起下部炉衬的侵蚀,甚至发生穿炉事故。

3.中频电炉铁液温度管理

生产中切记不要将铁液提高到超过铸件材质要求以上的温度。过高的铁液温度使炉衬寿命降低。在酸性炉衬中会产生如下反应:Sio2+2C=Si+2CO。这个反应在铁液到达1500℃以上进行得很快,同时使铁液成分起变化,碳元素烧损,含硅量增大。

三、中频电炉的事故处理方法

对中频感应电炉突发的非常事故,要沉着、冷静、正确地处理,避免事故扩大,给它小影响范围。因此,要熟识感应电炉可能产生的事故及这些事故正确处理的方法。

1.中频电炉停电、停水事故

由于供电网网络的过电流、接地等事故或感应电炉本身事故引起电炉停电。当控制回路与主回路接于同一电源时,则控制回路水泵也停止工作。若停电事故能在短时间内恢复,停电时间不超过10分钟,则不需要动用备用水源,只要等待继续通电即可。但此时要做备用水源投入运行的的准备。万一停电时间过长,感应器可立即接上备用水源。

中频电炉停电10分钟以上,则需要接通备用水源。由于停电,线圈的供水停止,从铁液导出来的热量较大。如果长期不通水,线圈的水就可能变成蒸汽,破坏线圈冷却,与线圈相接的橡胶管和线圈绝缘都会被烧坏。因此对长时间停电,感应器可转向工业用水或开启汽油发动机泵水。因炉子处于停电状态,所以,线圈通水量为通电熔炼时的四分之一或三分之一即可。

停电时间在1小时内,用木炭盖住铁液面,防止散热,等待继续通电。一般来说,不必用其他措施,铁液温度下降也很有限。一台6吨的保温炉,停电1小时,温度仅下降50℃。

停电1小时以上,对于小容量的炉子,铁液有可能发生凝固。.好在铁液还具有流动性时,将液压泵切换到备用电源,或用手动备用泵将铁液倒出。如果残留铁液已经开始凝固,则应设法破坏其表面结壳层,打一孔,通向其内部,便于再次熔化时排出气体,防止气体膨胀而引起爆炸事故。

若停电时间在1小时以上,铁液就会完全凝固,温度也下降,即使重新通电熔化,会产生过电流,也有可能不能通电熔化。要尽早估计判断停电时间,停电在1小时以上,尽快在熔液温度下降以前出铁。

冷炉料开始起熔期间发生停电,炉料还没有完全熔化,不必倾炉,保持原状,仅继续通水,等待下次通电再起熔。

2.中频电炉漏铁液

中频电炉漏铁液事故易造成设备损坏,甚至危及铸造工人人身..,因此平时要尽量做好炉子的维护与保养工作,以免发生漏炉铁液事故。

当报警装置的警铃响时,应立即切断电源,巡查炉体周围,检查铁液是否漏出。若有漏出,立即倾炉,把铁液倒完。如果没有漏出,则按照报警检查程序进行检查和处理。如果确认铁液从炉衬中漏出碰到电极引起报警,则要把铁液倒完,修补炉衬或重新筑炉。对不合理的筑炉、烘炉、烧结方法,或选用炉衬材料不当,在熔炼的头几炉就会产生漏炉。漏铁液是由于炉衬的破坏造成的。炉衬的厚度越薄,电效率越高,熔化速度越快,越容易漏铁液。

3.中频电炉冷却水事故

(1)冷却水温度过高一般由下列原因产生:感应器冷却水水管有导物堵塞,水的流量减小,这时需要停,并用压缩空气吹水管除去异物,但停水泵时间.好不要超过15分钟;另一个原因是线圈冷却水水渞家水垢,根据冷却水水质的情况,必须每隔1---2年把线圈水道用盐酸酸洗一次,每隔半年取下软管检查水垢情况,如在水道上有明显的水垢堵塞,需要提前进行酸洗。

(2)感应器水管突然漏水。漏水原因多是感应器对磁轭和固定支架绝缘击穿所形成的。当发生此事故时,立即停电,加强击穿处的绝处理,并用环氧树脂或其他绝缘胶等漏水表面封住,降低电压使用。把当前炉铁液熔炼好,倒完后再进行炉子维修,若线圈水道大面积被击穿,无法用环氧树脂等临时封补漏水缺口,只得停炉倒完铁水进行仆补